Фотополимеры — уникальные пластики, твердеющие под действием ультрафиолета. Их главное достоинство — безупречное воспроизведение сложнейших форм, что идеально подходит для стереолитографии (SLA). Эта высокоточная технология 3D-печати кардинально отличается от методов наплавления нити. SLA-принтеры создают детали из жидкой фотополимерной смолы, послойно формируя изделия с исключительной детализацией и гладкой поверхностью.

Незаменимые помощники в точном литье

Благодаря своим свойствам, фотополимеры нашли применение в ювелирном искусстве для сложных украшений и в медицине для изготовления хирургических шаблонов и имплантатов. Но настоящий прорыв они совершили в литейном производстве, где критична высочайшая точность. Технология позволяет создавать сложные внутренние полости и каналы в металлических деталях, недостижимые традиционной механической обработкой.

Испытание огнем: проблема расширения

Производство турбинных лопаток с системами охлаждения или элементов авиадвигателей часто основано на литье по выплавляемым моделям. Сначала на 3D-принтере создают точную фотополимерную копию детали. Ее покрывают керамической оболочкой и помещают в печь, где при нагреве до 450°C полимер выжигается. Однако при нагреве модель расширяется, оказывая огромное давление на керамические стенки формы. Если напряжение превышает предел прочности, оболочка трескается, причем эти дефекты часто не видны глазу.

Заливка расплавленного металла в поврежденную форму приводит к проникновению металла в трещины. Результат — бракованная деталь с дефектами и наплывами.

Ограничения существующих решений

Для предотвращения брака инженеры используют расчетные модели в ПО для проектирования. Однако современные решения имеют серьезный недостаток: они не учитывают комплексное поведение фотополимера во всем диапазоне температур нагрева. Материал обладает двумя ключевыми характеристиками: упругостью (возврат к исходной форме) и вязкостью (способность медленно течь). Существующие модели описывают эти свойства лишь в узких температурных рамках. В реальности же при нагреве вязкоупругое поведение материала динамично меняется, что ведет к ошибкам прогноза и производственному браку.

Инновация Пермского Политеха: точное прогнозирование

Ученые Пермского Политеха под руководством Глеба Ильиных и Олега Сметанникова разработали принципиально новую компьютерную модель, успешно учитывающую оба ключевых параметра фотополимера. Это исследование — значительный шаг вперед в рамках программы стратегического академического лидерства «Приоритет 2030».

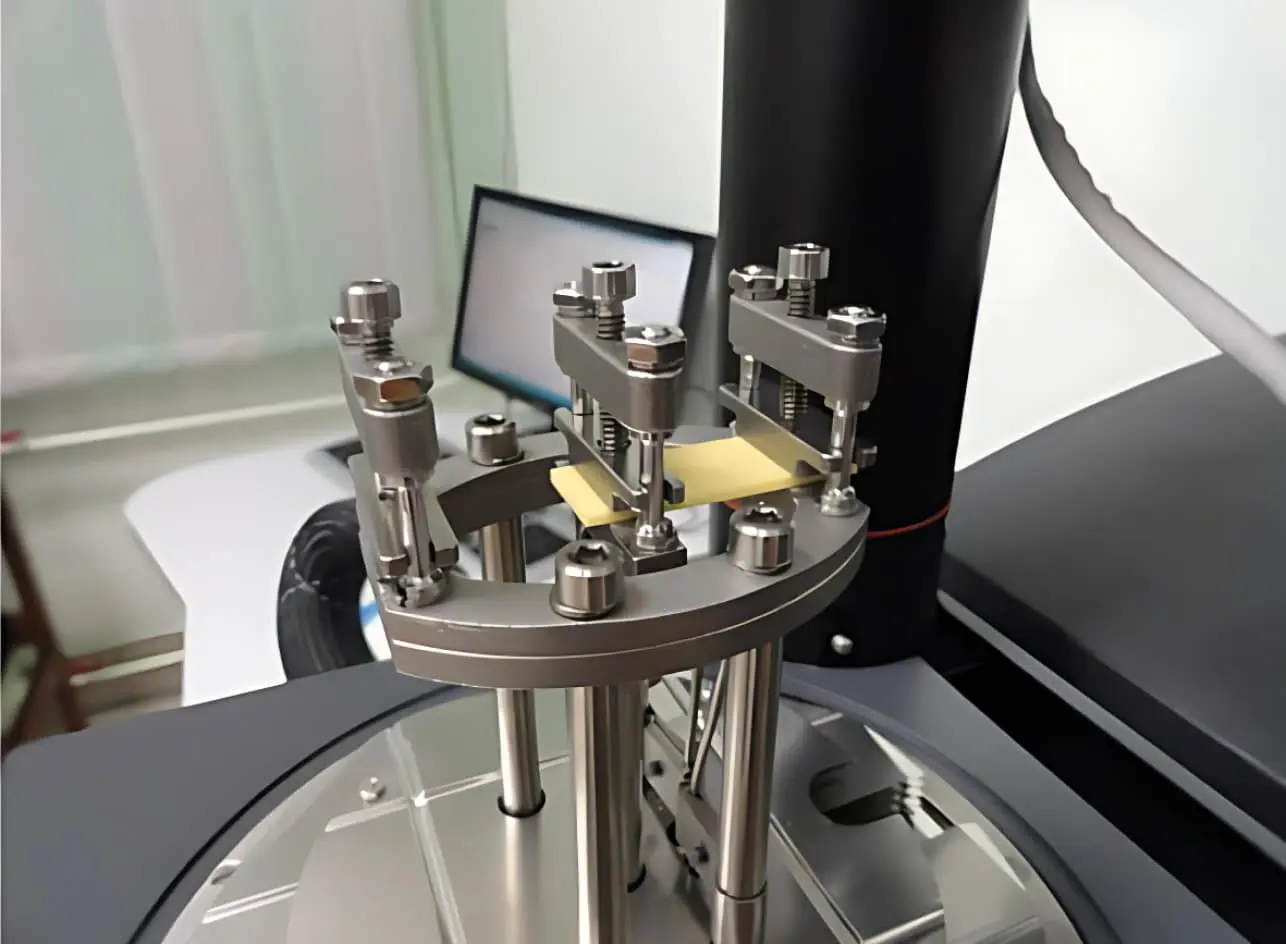

Для создания программы, способной точно предсказать момент давления пластика на стенки формы, точки деформации и оптимальную скорость нагрева, команда провела серию экспериментов. Они поместили образец фотополимера в динамический механический анализатор, который медленно нагревал материал, одновременно воздействуя колебаниями.

Наблюдение за переходами материала

— В процессе нагрева мы ярко наблюдали ключевые этапы трансформации пластика: от изначально твердого состояния при комфортной комнатной температуре 25°C к началу его мягкого размягчения уже при 50°C. К 100°C материал перешел в замечательное высокоэластическое состояние! Каждую секунду наш прибор фиксировал динамику температуры, жесткости, эластичности и вязкости образца, создавая подробную картину его «поведения», — с энтузиазмом поделился Глеб Ильиных, ведущий инженер кафедры «Вычислительная математика, механика и биомеханика» ПНИПУ.

Тонкая настройка печи

Знание таких температурных рубежей открывает перед инженерами прекрасные возможности для точной настройки режима работы печи. К примеру, можно сознательно замедлить процесс нагрева в ответственном диапазоне от 50°C до 100°C. Именно здесь материал, сохраняя еще значительную жесткость, активно расширяется, оказывая давление на керамическую оболочку.

Образное сравнение с кулинарией

Представьте, как готовится чудесный пирог с изумительной карамельной начинкой. Если выставить сразу максимальный жар – сверху подгорит, а золотистая карамель внутри останется твердой. Но представьте радость от знания точных градусов: при 50°C карамель начинает таять, к 100°C тесто пропекается идеально, а к 150°C появляется румяная корочка! Это позволяет выбрать самый лучший, идеальный режим для выпекания.

Подобным образом, точное знание «характера» пластика при нагреве открывает путь к защите хрупкой керамики от повреждений. Постепенный нагрев позволяет материалу расширяться плавно, а керамической оболочке – прогреваться равномерно, полностью избегая опасного давления на стенки формы.

Точное измерение расширения

— Параллельно мы проводили восхитительно точные измерения теплового расширения фотополимера, — пояснил Олег Сметанников, профессор кафедры «Вычислительная математика, механика и биомеханика» ПНИПУ, д.т.н. — Для этого мы использовали высокочувствительный дилатометр, фиксирующий самые микроскопические деформации. Помещая цилиндрические образцы в прибор, мы наблюдали, как материал буквально по миллиметрам прибавляет в размерах при росте температуры. Результат впечатляет: каждые 10°C нагрева пластик расширяется на 0,01-0,02 миллиметра на каждый сантиметр своей длины. Эти точнейшие данные стали ключом к определению величины давления пластика на стенки формы в печи.

Причина дефектов и простая аналогия

Фактически, деталь длиной, допустим, 30 сантиметров, при нагреве до 150°C может вырасти на целых 4-8 миллиметров! Как убедительно показали исследования, именно это тепловое расширение – главная причина производственного брака. Фотополимер ощутимо увеличивает объем, в то время как керамическая оболочка остается стабильной. Возникающее давление столь сильно, что прочная форма просто не выдерживает и растрескивается.

Этот удивительный процесс легко сравнить с зимним замерзанием воды в пластиковой бутылке. Превращаясь в лед, вода расширяется с огромной энергией, давя изнутри на стенки бутылки, пока та не лопнет.

Цифровое моделирование – ключ к успеху

Опираясь на бесценные экспериментальные данные, ученые совершили прорыв – создали мощную математическую модель поведения фотополимера. Эта умная программа с блеском предсказывает реакцию любой детали на тепло! Она уверенно определяет критические точки деформации и подсвечивает уязвимые зоны формы перед возможным разрушением.

Внедряется решение легко: инженер создает 3D-модель изделия в привычном САПР, затем переносит ее в специальную программу с нашей уникальной моделью. Запускается увлекательное виртуальное испытание: система просчитывает реакцию каждой точки пластиковой модели внутри керамической формы при нагреве от 25°C до впечатляющих 450°C. На выходе – понятная цветная карта напряжений, где ярко выделены рискованные зоны! Технолог теперь может заранее усилить слабые места или оптимизировать процессы, например, снизив скорость нагрева в критических температурных зонах.

Инновационная модель блестяще подтвердила свою эффективность в условиях реального производства! При разработке литейных форм для лопаток турбин она точно описала наблюдаемые физические явления, достигнув впечатляющей точности в 97%.

Успешные испытания в реальных условиях

Эта передовая модель прошла всестороннюю проверку в настоящем производственном цикле, продемонстрировав свои исключительные возможности.

Точность при создании литейных форм

Работая над формами для отливки турбинных лопаток, она гарантирует высочайшее качество продукции: ее точность воспроизведения физических экспериментов достигает 97%. Это обеспечивает существенное снижение брака и знаменует значительный прогресс в технологии литья.

Источник: naked-science.ru