Преимущества нового метода металлизации керамики

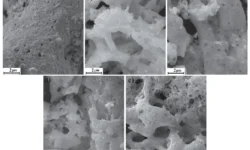

Группа исследователей под руководством Александра Фомина из Саратовского государственного технического университета имени Гагарина Ю.А. представила уникальную технологию металлизации технической керамики. Благодаря этому подходу стало возможно наносить металлы на керамические поверхности при низком вакууме, в 250–750 раз меньшем атмосферного давления. Это существенное отличие от классических методов, которые требуют сверхвысокого вакуума и сложного оборудования.

Ключевым достижением стало и то, что процесс металлизации занимает считанные минуты и не требует дополнительных этапов высокотемпературной обработки после напыления. Кроме того, новое покрытие обеспечивает в 3–8 раз лучшее сцепление металла с керамикой по сравнению с традиционными технологиями. Разработанный коллективом математический алгоритм позволяет с высокой точностью — до 95% — контролировать параметры процесса напыления и толщину слоя металла. Совокупность этих преимуществ делает метод высокоэффективным, быстрым, безопасным и экономичным для внедрения в различных отраслях.

Возможности и перспективы применения в промышленности

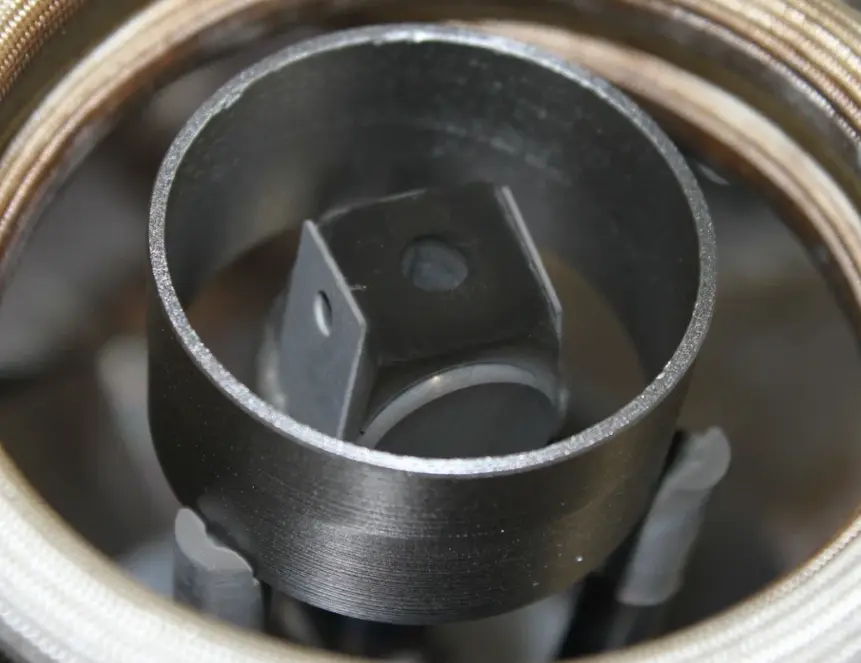

Современная промышленность всё шире применяет керамические материалы, такие как оксид алюминия, благодаря их выдающейся термостойкости и устойчивости к химическим воздействиям. Техническая керамика давно заняла прочное место в микро- и радиоэлектронике: например, она используется в качестве теплоотводящей подложки для микросхем. Сочетание малой массы и высокой прочности керамики идеально для авиакосмической и энергетической сфер, где на поверхности турбин, сопел ракетных и авиационных двигателей всё чаще применяют многослойные термобарьерные покрытия.

В то же время, традиционно керамика ограниченно используется в конструкциях из-за ее хрупкости и относительно слабой адгезии к металлам. Для преодоления этих недостатков учёные предлагают нанести на поверхность тонкие и прочные металлические слои — особенно из термостойких металлов, например, ниобия, молибдена или сочетания их слоёв. Такие металлы устойчивы не только к температурным перепадам, но и к различным видам излучения, а также механическим нагрузкам, что делает изделия долговечнее, безопаснее и надёжнее.

Преодоление ограничений традиционных технологий

В большинстве существующих технологий металлизации керамики применяются методы, требующие создания сверхвысокого вакуума — в миллионы или даже миллиарды раз ниже атмосферного давления. Этот процесс не только энергозатратен и длителен, но и требует сложного, дорогостоящего оборудования. После напыления зачастую необходим дополнительный прогрев изделий для достижения приемлемого сцепления между основаниями и металлическими слоями.

Метод, реализованный в Саратовском государственном техническом университете имени Гагарина Ю.А. при поддержке Российского научного фонда (РНФ), позволяет обходиться без этих сложностей. Благодаря оптимизации процесса металлизации учёные достигли значительной экономии времени и ресурсов, сохранив прочность и долговечность покрытия на керамической подложке. Это открывает широкие перспективы для быстрого промышленного применения полученного решения.

Совершенствование технологий создания высокоточных устройств

Технология, предложенная командой Александра Фомина, особенно актуальна для производства высокоточных приборов, используемых в сложных температурных режимах, электромагнитном излучении и других неблагоприятных условиях. Возможность точного контроля толщины нанесённого слоя обеспечивает надёжную работу различных сенсоров, электронных схем и приборов в течение длительного времени.

Управляемость технологического процесса достигается благодаря внедрённой математической модели, позволяющей заранее предсказать характеристики металлизации. Данный подход минимизирует производственные риски и снижает расход материалов, что способствует дополнительному удешевлению производства современной электроники, авиационных и космических систем, а также энергоэффективных решений для промышленности.

Позитивный взгляд в будущее: новые горизонты совместных разработок

Результаты работы саратовских учёных демонстрируют успешное объединение научного подхода и практической пользы. Поддержка Российского научного фонда позволила не только внедрить инновационный метод металлизации технической керамики, но и создать прочную основу для новых совместных исследований и разработок.

Универсальный и гибкий характер метода открывает перспективы дальнейшего внедрения в самых разных областях отечественной и мировой промышленности. Возможность улучшения эксплуатационных характеристик керамических изделий благоприятно скажется на их применении — от производства датчиков и электронных приборов до критически важных деталей реактивных двигателей и компонентов для сложных энергоустановок. Вклад Александра Фомина и его команды из Саратовского государственного технического университета имени Гагарина Ю.А. — это весомый шаг к технологическим прорывам, укреплению позиций российского научного сообщества и развитию высокотехнологичного производства.

Инженеры и ученые Саратовского государственного технического университета имени Гагарина Ю.А. сделали настоящий прорыв в области нанесения прочных металлических покрытий на техническую керамику. Разработанная ими методика позволяет формировать крепкие и долговечные металлические слои на поверхности керамических деталей с необычайной точностью, что открывает новые горизонты для промышленности и высокотехнологичного производства.

Инновационный способ металлизации

Суть новой технологии заключается в использовании уникального метода напыления, при котором исходные металлы, такие как ниобий и молибден, подвергаются нагреву до температур порядка 2300°C с помощью высокочастотного электрического тока. Аналогично принципу работы индукционной плиты, металл преобразуется в пар, а затем его атомы равномерно оседают на ненагретой поверхности керамического изделия. В результате на поверхности формируется металлическое покрытие толщиной от нескольких микрометров до двух десятков микрометров — этого вполне достаточно для серьезного повышения эксплуатационных характеристик деталей.

Быстрота и эффективность процесса

Один из главных плюсов нового подхода — возможность проведения напыления в условиях сравнительно низкого вакуума, где давление оказывается в 250–750 раз ниже атмосферного. Благодаря этому отпадает необходимость в дорогостоящем оборудовании, а само покрытие формируется за считанные минуты. Практические испытания подтвердили, что сцепление металлической пленки с керамической подложкой по прочности в 3–8 раз превосходит результат, достигаемый стандартными технологиями напыления. Более того, этот эффект сохраняется даже без дополнительной высокотемпературной обработки!

Точные математические расчёты и прогнозирование результата

Для обеспечения высочайшей повторяемости и точности результатов, коллектив ученых создал математическую модель, которая с точностью до 95% позволяет заранее определять необходимую толщину металлического слоя. Численные схемы наглядно отражают распределение температур внутри слоя металла, что делает процесс максимально предсказуемым и управляемым. Эти расчетные инструменты чрезвычайно полезны для оценки скорости образования покрытия определенной толщины в зависимости от выбранного металла — будь то ниобий, молибден или аналогичные тугоплавкие материалы.

Экономичность и экологичность — новые стандарты напыления

Важной особенностью метода является его энергоэффективность: на весь процесс требуется не более 10 киловатт мощности, что сопоставимо с работой четырех обычных электрических чайников. Таким образом, промышленное внедрение не требует значительных затрат на оборудование или электроэнергию. Кроме того, используемые вакуумные насосы в десятки раз дешевле традиционных установок, применяемых при классических технологиях напыления. Это делает инновацию не только технологичной, но и доступной крупным и малым предприятиям.

Перспективы развития и применения технологии

Авторы разработки отмечают, что предложенный способ металлизации имеет множество преимуществ над традиционными физико-химическими методами нанесения металлических покрытий: требуется менее глубокий вакуум, контроль толщины слоя может достигать сотых долей микрометра, а высокотемпературная постобработка чаще всего не нужна. Технология быстро набирает популярность благодаря своей гибкости и универсальности. В ближайшем будущем планируется использовать ее не только для работы с керамикой на основе оксидов и нитридов, но и для покрытия металлических изделий из титана и других перспективных материалов.

Данный инновационный подход, поддержанный Российским научным фондом, открывает новые возможности для создания высоконадежных компонентов электроники, медицины, аэрокосмической и других областей. Руководитель проекта, доктор технических наук Александр Фомин, руководитель кафедры «Материаловедение и биомедицинская инженерия» СГТУ имени Ю.А. Гагарина, с уверенностью смотрит в будущее и выражает уверенность, что уникальная технология вскоре найдет широкое применение в промышленности, обеспечивая российским и зарубежным предприятиям новые стандарты качества и долговечности.

Новые технологии в металлизации технической керамики

В последнее время специалисты разработали инновационный метод металлизации технической керамики, который обещает сделать этот процесс значительно доступнее и проще. Благодаря новым подходам, процедуры напыления металлов на керамические поверхности становятся менее ресурсоемкими и более экономичными, что открывает перспективы для широкого применения этой технологии в самых разных отраслях.

Преимущества современного подхода

Одним из главных достоинств новой технологии является существенное снижение затрат труда и сырья. Мастера больше не ограничены дорогими материалами и сложной инфраструктурой, необходимой для традиционных способов металлизации. Новая методика позволяет получать ровный металлический слой даже на сложных поверхностях керамики, что увеличивает функциональность и надежность изделий. Это особенно актуально для производителей электронной техники и медицинского оборудования, где высокие стандарты качества имеют принципиальное значение. Внедрение современных методов металлизации поспособствует развитию отечественной промышленности, сделает продукцию более конкурентоспособной и доступной как для крупных предприятий, так и для небольших производств. Новые решения открывают путь к технологическим инновациям, делая будущее еще ярче и интереснее.

Источник: indicator.ru